“客戶至上,誠信經營”

用我們的真誠和汗水,以求發展,共創未來!

訂購熱線電話:

13567496868

寧波德維特智能智造科技有限公司

地址 :寧波市北侖區小港街道安居路18號13幢一層-108室

服務熱線:0574--87911565

訂購熱線:13567496868

咨詢熱線:0574--87911565

郵箱:gary@dwtfastener.com

工業產品的裝配,廣泛使用螺紋連接來緊固[1]。大量的螺紋裝配需要人工完成,機械裝配操作仍然是高度勞動密集型的。全球工業裝配中,近70%由螺紋連接構成[2],螺紋連接占據全部裝配工作量的三分之一[3]。裝配工藝是否合理,直接影響產品的質量和生產效率。

采用自攻螺釘裝配可以降低工作量并提高效率,自攻螺絲可以省略螺紋攻絲的初步操作,并將定向的程序、螺紋成型和擰緊組合。這種裝配過程包括形成一個由外部施加扭矩產生的孔直徑和結構側面上的螺紋。螺釘擰入后,會產生徑向張力,從而使其和螺釘有可靠地連接[4]。

對整體扭矩的監測和扭矩欠缺是這種技術的主要不足之處[5]。重要的扭矩要求限制使用這種技術,并降低了其可靠性。螺紋成型速度的控制,是提供更穩定和更精確裝配參數的基本方法。速度需要在螺紋形成的三個階段里適當的變化:

第一階段:從螺桿接觸孔開始,持續到螺桿完全擰入(二到三級螺紋線圈)。

第二階段:螺紋成型的緊固件的擰入。

第三階:段涵蓋擰緊緊固件。

實驗表明,隨著速度的增加,轉矩減小到一個確定的極限值。通過改變裝配速度,可以調整某些在螺紋形成過程中影響連接質量和操作特性的參數。

這里研究目的是在自攻螺釘不同的攻絲速度下的扭矩,以及可以確定最佳攻絲速度的方法的定義。依據最佳規律驅動控制的最終結果是降低攻絲時的耗電量,改善螺紋連接的質量以及提高裝配過程中的穩定性。

2 螺絲擰緊裝配的動力學特性

螺絲的擰緊裝配屬于多軸拖動系統,由一臺電機通過減速機構完成。這種情況下,為了列出系統的運動方程,需將各轉動部分的轉矩和轉動慣量折算到電機軸上,電機軸的輸出轉矩克服負載轉矩和摩擦力矩,拖動螺絲刀頭轉動。

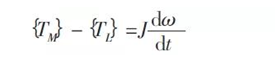

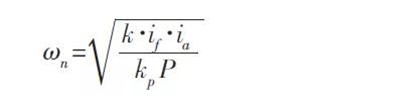

多軸系統的運動方程式如下:

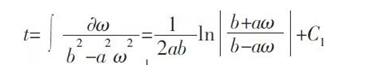

式中:TM—電機的輸出轉矩;TL—負載轉矩。通過分離變量ω 和t,并積分,得到下列關系式:

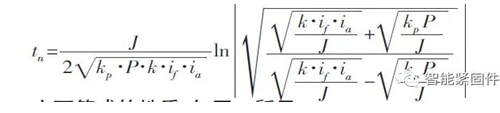

把式(1)、式(2)代入式(3)上式,得到一個用來確定裝配第一階段所需時間的等式:

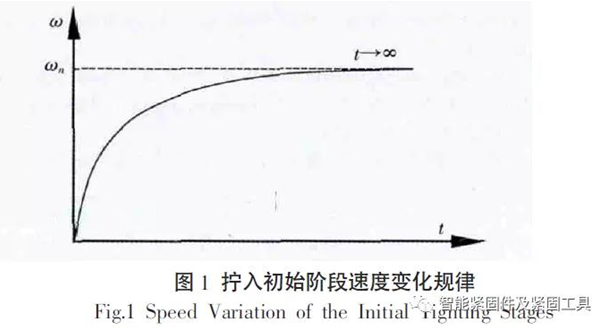

上面等式的性質,如圖1 所示。

開始,速度從t=0,ω=0 初始條件以指數規律增加。然后,當t→∞ 時,ω(t)曲線逐漸接近值:

這是因為在方括號中的項迅速接近1。從物理學上分析,這種現象的原因在于,螺桿開始以恒定的速度旋轉一次的摩擦轉矩與驅動的電動扭矩相匹配。

3 螺絲擰入階段速度的理論計算

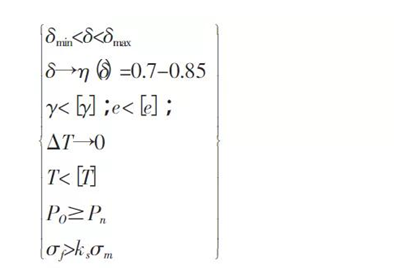

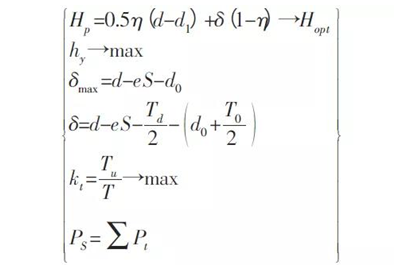

裝配過程控制是一個復雜的問題,其解決方案必須考慮到一個給定的匹配的所有特點和一個給定的匹配的連接要求。以最大響應速度和最低功耗為唯一依據,來試圖解決這些問題只是一種片面做法,因為這些問題有一個多標準字符。首先,我們必須了解在組裝過程中擰入的速度變化;特別是,預測在這個階段結束時達到的速度νn 是重要的。在下面的階段,將給予主軸一定的扭矩和低速旋轉,直到它停止。對在裝配過程中的每個階段的控制分析來評估系統約束。用下面條件系統來描述裝配過程的可靠性:

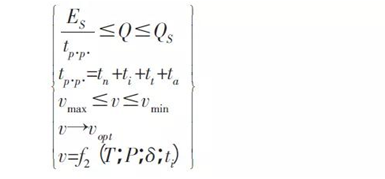

組裝過程的能力是在保證一定的工藝質量指數的同時實現的工作量。裝配過程的能力是擰入和擰緊的時間和所需的輔助過渡時間的函數和。確定組裝能力的系統條件如下:

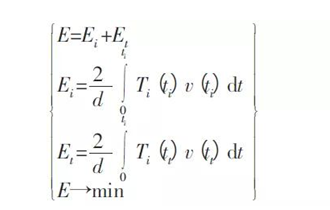

組裝過程的功率消耗取決于在擰緊和擰緊階段施加的扭矩以及組裝時間:

所得到的連接質量是通過螺紋部分的幾何特征和對應的預定標準來表示的。硬化和鎖定特性以及螺紋剖面的連接強度也被考慮在內:

如果我們僅在擰階段來定義最佳速度函數(即不能在收緊過程、預組裝和后裝配階段考慮到速度),則功效函數將取決于以下符合條件的因素:

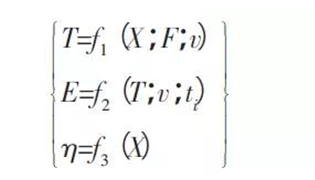

上述系統的多種因素被分在兩個大組中,X 和F,以及在擰入過程中有關轉換的三個特定參數ν,TI,和T。在這些條件下,效率函數賦予裝配過程的特征如下:

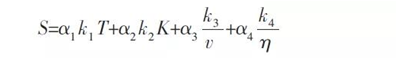

其中,加權系數α1…α4是由優先級處理的方法來測定,還原系數k1…k4 是通過一種關系分析來確定的。以一系列螺距,速度和旋擰長度來評價功效函數,執行此計算遵循如下程序:

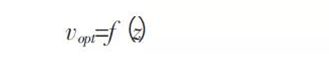

在三個階段中,在每個線程增量Δz 中我們測試了一些可能的速度增量Δvi。通過所有這些速度的增量和總速度vik 計算能量ΔEik,我們可以測量的效率S 代表該線程增量。以每個螺距Δz 為單位,選擇與S 的極小值有關的速度增量,從而得到以下函數:

4 最佳擰緊速度的實驗

為了實驗,專門開發了一套自動擰螺絲機,用于自動擰緊螺絲。實驗裝置,如圖4 所示。自動擰螺絲裝置的組成包括:螺絲振動盤、螺絲自動上料裝置、電動數控螺絲刀及其控制器、螺絲刀運動裝置。螺絲振動盤實現螺絲的自動分離,通過螺絲自動上料裝置給電動螺絲槍供料,螺絲刀運動裝置驅動螺絲刀上下運動,擰緊螺絲,實現裝配。

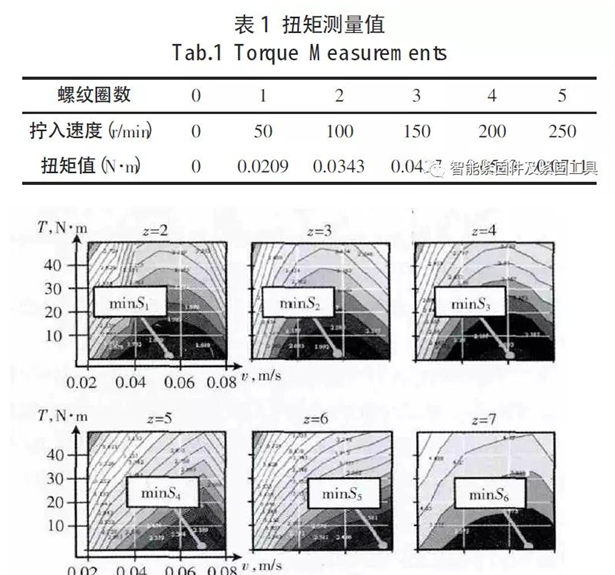

通過具有以下特征的螺紋連接我們轉向計算控制動作的推導:一個M5、螺距P=1mm 的螺釘擰入鋁合金本體。螺釘的螺紋圈數為z=8。首先,我們計算從螺釘擰入材料引起形變到該螺釘的前兩個線圈已被擰入的這個時間段的速度。接下來我們計算攻絲速度從(0.020——0.0731)m/s 的轉矩和Z =2…8 的擰入深度。當螺紋的兩個線圈已被擰入基座時,第一值對應階段1 的結束。這也是該緊固件的螺紋連接開始穩定的時刻。為了找到最佳的裝配參數,我們使用效率函數,并在每個深度選擇那些最小S 值對應的速度。對應于表1 的ν 和z 的增量,如表2 所示。在Mathcad 中優化處理矩陣時,此表為其提供了依據。

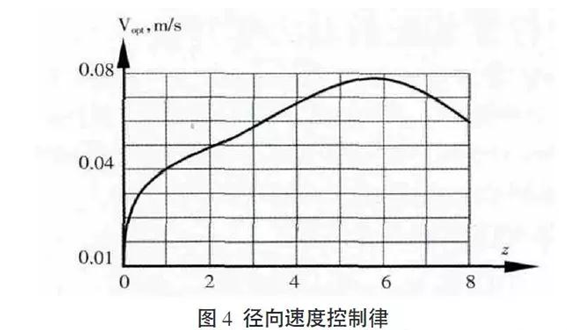

ν 和扭矩為6 線圈深度的效率函數的二維輪廓,如圖3 所示。擰入深度為2 個線圈的最佳速度為0.05m/s。對于3 個線圈擰入深度,最佳速度為0.06m/s,以此類推。由于已擰入線圈數目的增加,因此擰緊速度最大限度減少了效率函數S。徑向速度對形成的螺紋線圈的數量具有規律性,如圖4 所示。通過自動擰螺絲機實現。

5 結論

根據螺絲擰入速度的理論模型,結合最佳擰緊速度的實驗,可以得出這樣的結論:自動擰螺絲機在擰緊螺絲過程中,對于不同的工件材料,在不同的擰入階段,需要采用不同的擰緊速度,可以最大限度的減少扭矩,實際施加的扭矩可以降低(15——20)%,同時創造了更均勻的預定特性的螺紋連接,節約了能源,減少了對被擰緊工件的破壞。

寧波市德維特智能智造科技有限公司坐落于風光秀麗的中國東方大港,海濱城市---寧波,距寧波市中心、櫟社機場、寧波北侖港、火車站、汽車客運中心僅半小時交通路程,距上海國際大都市僅兩個半小時路程。于2009年正式注冊成立,是集生產,銷售,服務于一體的綜合性工貿公司。公司主要經營五金緊固件和非標五金加工兩大類產品,公司業績逐年攀升,其營銷網絡已經覆蓋到全國各地,并一直延伸海外。德維特工貿今天的發展,是憑著不同領域廣大客戶的鼎力支持和公司員工的不懈努力的結果。

公司提供以下主要材質產品 :合金鋼、碳鋼、不銹鋼材質緊固件及非標加工件。

標準主要包括:德標(DIN)、美標(UNC、UNF)、英制(BSW)、國標(GB)、日標(JIS)。

主要產品有:內六角螺釘、外六角螺栓、膨脹螺絲、雙頭螺柱、馬車螺絲、螺母、自攻自鉆螺釘、機螺釘、木螺釘等。汽車專用件、電力專用件、交通專用件、建筑專用件、石化專用件。

產品廣泛配套使用在工業設備、工程機械、液壓傳動機械、風機、電梯、汽車、化工、工業制冷工程、建筑等行業。